Любые нарушения в работе теплообменника — от микротрещин до утечек — могут повлиять на качество продукции, вызвать перекрёстное загрязнение или привести к остановке линии. Проблема в том, что многие дефекты теплообменника развиваются скрыто и не проявляются до момента сбоя.

Поэтому ключевую роль в системе контроля играет тестирование герметичности. В этой статье мы расскажем, какие типичные повреждения позволяет выявить газовое тестирование, почему это эффективнее других подходов и как с его помощью можно снизить производственные риски.

Поэтому ключевую роль в системе контроля играет тестирование герметичности. В этой статье мы расскажем, какие типичные повреждения позволяет выявить газовое тестирование, почему это эффективнее других подходов и как с его помощью можно снизить производственные риски.

Что такое газовое тестирование?

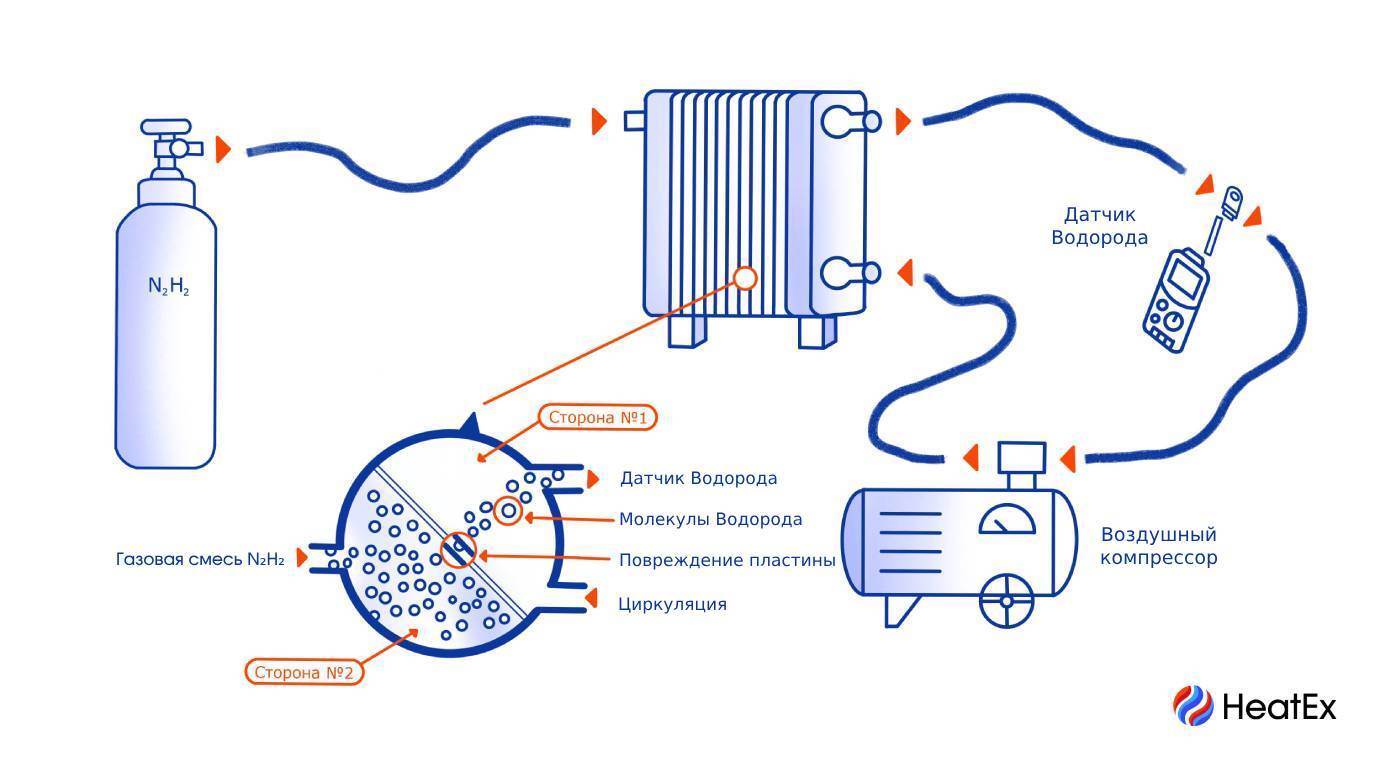

Газовый тест — это метод неразрушающего контроля герметичности теплообменников с помощью смеси водорода (10%) и азота (90%). Тест проводится без разборки оборудования: в одну сторону теплообменника подаётся газовая смесь, в другую — воздух. При наличии дефекта молекулы водорода проникают через повреждение, и датчик фиксирует утечку. Метод безопасен, точен и применяется как в полевых условиях, так и на производственных площадках без остановки всей линии.

Какие дефекты теплообменника выявляет газовый тест?

Микротрещины

Микротрещины — один из самых распространённых и опасных видов повреждений. Они возникают в результате усталости металла, химических реакций или резких перепадов температуры. Размер таких трещин может составлять менее 30 микрон, поэтому визуально они не обнаруживаются. Газовый тест позволяет выявить даже мельчайшие микродефекты до того, как они перерастут в сквозные отверстия или вызовут утечку.

Точечная коррозия

Агрессивные технологические среды, некачественная промывка или избыточная концентрация кислот и щелочей — всё это может вызвать точечную коррозию пластин. Визуально такие дефекты теплообменника не всегда заметны, особенно в начальной стадии. Газовая смесь способна проникнуть в самые малые повреждения, делая их очевидными для инженера по результатам теста.

Нарушение герметичности уплотнений

Изношенные, неправильно подобранные или деформированные уплотнения часто становятся причиной протечек. Даже если пластины в порядке, утечка по уплотнению может привести к смешению сред или загрязнению продукта. Газовый тест позволяет выявить участки с потенциальной негерметичностью, что особенно критично для пищевой и фармацевтической отраслей.

Сквозные отверстия и пробои

Если теплообменник долго эксплуатировался без диагностики, микротрещины могут перерасти в сквозные отверстия. Такие дефекты теплообменника представляют наибольшую опасность, так как вызывают прямую потерю теплоносителя и серьёзные технологические сбои. Газовый тест даёт точную информацию о размере, локализации и интенсивности утечки.

Технологические ошибки монтажа

Неровный прижим пластин, перекос, неправильная последовательность установки уплотнений — всё это может привести к дефектам теплообменника уже на этапе сборки. Газовое тестирование — единственный способ быстро и точно проверить, есть ли проблемы с герметичностью после ремонта или замены узлов.

Почему другие методы могут не выявить эти дефекты?

Существуют и другие методы диагностики, но у каждого есть ограничения:

- Красящий тест выявляет только поверхностные трещины и требует демонтажа;

- Гидравлические испытания не позволяют обнаружить микротрещины или утечки под минимальным давлением;

- Визуальный осмотр субъективен и зависит от квалификации специалиста.

Газовый тест выгодно отличается тем, что выявляет даже скрытые дефекты теплообменника, не требует остановки всего производства и даёт цифровой отчёт с фотофиксацией.

Последствия игнорирования скрытых дефектов

Отсутствие регулярной диагностики может обернуться серьёзными рисками:

- Контаминация продукции теплоносителем;

- Снижение качества и срока хранения продуктов;

- Потеря сертификатов ISO, GMP и других нормативов;

- Утечки, вызывающие коррозию оборудования;

- Экстренные остановки производства и штрафы от надзорных органов.

По сути, игнорирование даже небольших дефектов теплообменника ставит под угрозу безопасность всего производства.

Что ещё мы предлагаем?

Компания HeatEx предоставляет не только услуги газового тестирования, но и:

- Красящий тест — для выявления трещин и дефектов после разборки;

- Замена пластин и уплотнителей — оригинальные или аналоговые компоненты под ваш тип теплообменника;

- Подробные отчёты и рекомендации по результатам диагностики;

- Консультации и аудит состояния оборудования на производстве.

Мы работаем с предприятиями по всей России и Беларуси, соблюдая санитарные и технические нормы пищевых и фармацевтических производств.

Заключение

Газовое тестирование — это эффективный способ выявить даже скрытые дефекты теплообменника и обеспечить стабильную работу оборудования. Благодаря высокой чувствительности, мобильности и безопасности, этот метод стал основой системной диагностики на современных предприятиях.

Не откладывайте проверку оборудования на потом. Чем раньше выявлены дефекты теплообменника — тем меньше рисков, затрат и простоев.

Готовы протестировать ваше оборудование? Оставьте заявку на сайте, и специалисты HeatEx свяжутся с вами в ближайшее время.